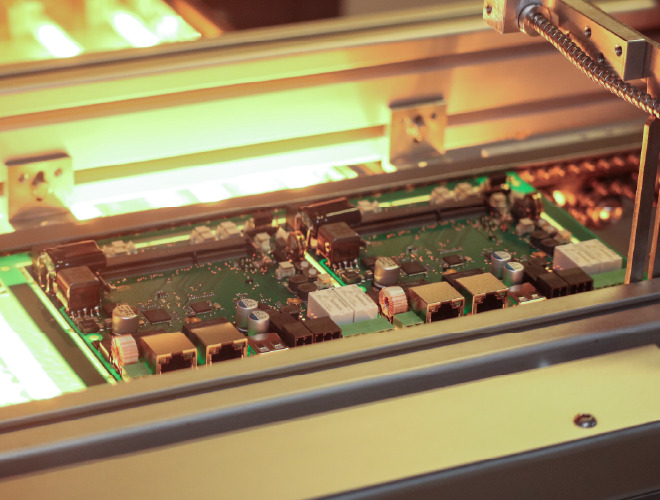

Une machine dernière génération pour une production optimisée

Chez FDI, le renouvellement des équipements est une démarche essentielle pour garantir des performances optimales. Dans ce cadre, l’une des trois lignes CMS a récemment été remplacée après six ans d’utilisation. Ce renouvellement fait partie d’un plan visant à mettre à jour les machines tous les 5 à 7 ans, en fonction du nombre de composants posés. Cette initiative permet de maintenir des solutions à la pointe de la technologie.

Performances accrues avec la gamme A40

La nouvelle ligne installée fait partie de la gamme A40 de Mycronic, qui intègre des technologies avancées offrant des performances accrues par rapport à l’ancienne génération. La tête de montage MX7 permet d’atteindre des vitesses de placement théorique de 59 000 composants par heure, soit une amélioration significative par rapport aux 40 000 composants par heure de la machine précédente.

Équipée de 7 têtes de placement, chacune dotée de son propre moteur, la ligne permet à chaque tête de fonctionner indépendamment, optimisant ainsi la production. En comparaison avec l’ancienne machine, qui comptait 8 têtes avec un moteur unique, cette nouvelle configuration renforce la performance de l’ensemble du système.

Flexibilité et efficacité

Grâce à la ligne A40, il devient désormais possible de traiter une gamme encore plus large de composants, allant des plus petits, tels que ceux de 0,4×0,2mm, aux dimensions plus grandes comme 45×45×15mm ou même 150×40×15mm. Cette capacité élargie permet non seulement de répondre aux exigences de miniaturisation de plus en plus poussées, mais aussi de gérer avec aisance une grande variété de composants, quelle que soit leur taille. Ainsi, FDI est en mesure de répondre aux besoins diversifiés des clients tout en garantissant une flexibilité maximale dans la gestion de la production.

Optimisation avec TPSYS 6

Le logiciel TPSYS 6, désormais intégré à la ligne récemment installée, améliore la gestion de la production, offrant une interface plus intuitive, des performances accrues et une plus grande stabilité dans l’ensemble des processus. Toutes les autres lignes de production ont migré vers cette version la plus récente, assurant ainsi une uniformité des procédés à travers toute l’usine.

La mise à jour de ces équipements permet de rationaliser la gestion de la production en harmonisant les différentes lignes et facilite la prise en main pour les opérateurs. Grâce à cette version avancée du logiciel, chaque étape de fabrication est désormais gérée de manière fluide et optimisée, renforçant l’efficacité et la réactivité de la production.

Installation rapide : une transition fluide pour maintenir la productivité

L’installation de la nouvelle ligne a été réalisée rapidement. En moins d’une semaine, l’ancienne machine a été complètement démontée, la nouvelle installée, et la production relancée sans délai. Cette rapidité d’intervention est un atout majeur pour garantir la continuité des opérations et minimiser les interruptions. Cette approche démontre l’agilité de l’entreprise à s’adapter aux évolutions technologiques tout en maintenant une réactivité optimale face aux besoins croissants de production.